Dwa dni temu „dotarły” do Polski informacje o odkryciu enzymu umożliwiającego szybki rozkład poli(tereftalanu etylenu) czyli popularnego PET, stosowanego w opakowalnictwie głównie do produkcji butelek. Wspomniany artykuł ukazał się w czasopiśmie “Nature” – jednym z najbardziej prestiżowych czasopism naukowych na świecie, dlatego warto się z tym doniesieniem zapoznać. Pojawiły się już zarówno głosy, że enzym rozkładający PET to wspaniałe rozwiązanie jak i że to kolejny magiczny enzym, który tak naprawdę nic nie zmienia.

Jak jest naprawdę? Wg mnie jest to spory krok milowy, ale nie w kierunku, w którym większość osób powiązanych z ekologią wskazuje 🙂 Zachęcam do zapoznania się z materiałem 🙂

Pod opisem procesu depolimeryzacji znajdziecie wyjaśnienie czym ten proces różni się od dotychczasowych odkryć naukowych oraz Q&A w bardziej przystępnej formie dla osób nietechnicznych 🙂

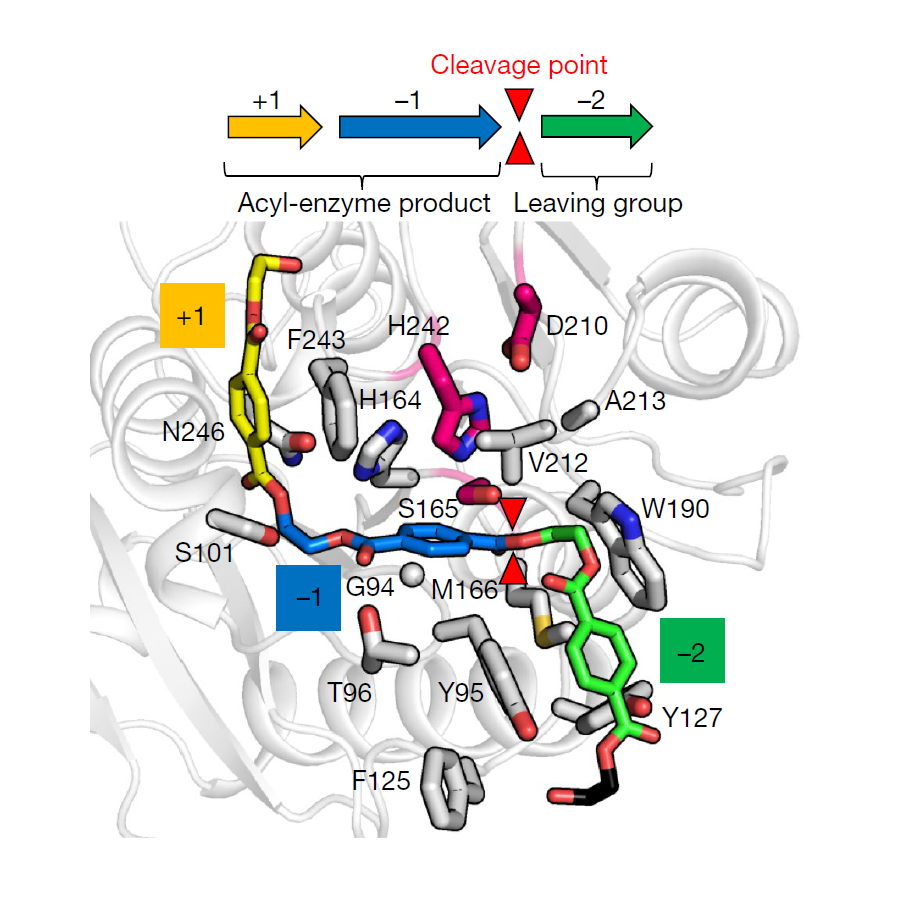

Enzym rozkładający PET – opis procesu depolimeryzacji

Recykling przy użyciu depolimeryzacji enzymatycznej jest zaliczany do technik recyklingu chemicznego. Zazwyczaj są to techniki pomijane, ponieważ do tej pory nikt nie wdrożył procesu w skali przemysłowej.

Autorzy w pracy wykorzystali zarówno czysty PET jak i PET komunalny (tzw. post-consumer waste). Proces depolimeryzacji wymagał odpowiednio przygotowanego PETu, który do reaktora został wprowadzony w postaci proszku. Dlaczego? Ponieważ większość reakcji tego typu przebiega na granicy faz. Oznacza to, że im większa powierzchnia tym szybciej reakcja będzie postępować. Z tego powodu zmielenie granulatu do proszku daje nam zdecydowanie szybciej postępujący proces. W tym wypadku D90 (90% ziarenek) miało rozmiar mniejszy niż 0,4 mm, a D50 (50% ziarenek) miało rozmiar ok. 0,2-0,25 mm.

Nie chciałbym tutaj opisywać jak enzym rozkładający PET został otrzymany, gdyż nie to jest głównym wątkiem artykułu. Autorzy przeprowadzili proces depolimeryzacji w kilku skalach. Największą skalą był proces depolimeryzacji w skali pilotażowej w 150 litrowym reaktorze przy objętości mieszaniny rzędu 78 litrów i na niej chciałbym się skupić. Założono tuaj proporcje 200 gramów PETu na każdy kilogram wsadu do reaktora, co jest naprawdę sporą ilością.

Proces był prowadzony w temperaturze 72 stopni Celsjusza przy pH 8, które było regulowane przy użyciu NaOH. Kiedy osiągnięto wydajność depolimeryzacji 90% (po ok. 10 godzinach), roztwór odwirowano usuwając wszystkie cząstki stałe. Kwas tereftalowy został następnie odzyskany z tereftalanu sodu (sól kwasu tereftalowego) przy użyciu kwasu siarkowego H2SO4 i potem skrystalizowany. Wydajność tego procesu wyniosła aż 99,8%, czyli w przybliżeniu można powiedzieć, że cały kwas tereftalowy (stanowiący jeden z dwóch monomerów) udało się odzyskać. Nie wiem dlaczego autorzy artykułu nie odzyskiwali glikolu etylenowego, aczkolwiek myślę, że nie stanowi to technicznie problemu.

Kolejnym etapem była polimeryzacja w oparciu o uzyskany kwas tereftalowy oraz glikol pochodzenia ropopochodnego . Czy jest to problem? Niebardzo, gdyż na dzień dzisiejszy glikol etylenowy można uzyskać również z kukurydzy. Po przeprowadzonej polimeryzacji wyprodukowano preformy oraz poddano je rozdmuchowi otrzymując butelki. Tym samym proces obiegu surowca uległ domknięciu.

Czym różni się ta technologia od istniejących?

Wg badań osiągnięto wydajność rzędu 90% w czasie 10-12h. Czy to dużo? Zdecydowanie! Dotychczasowe rozwiązania oferowały wydajność ok. 2-4 rzędy wielkości mniejszą (czytaj: 100-10000 razy mniejszą). Szybkość działania na tym poziomie umożliwia jej komercyjne zastosowanie przy przeskalowaniu procesu w górę

Wspomniana wydajność depolimeryzacji została uzyskana w różnej skali badawczej – zarówno na poziomie kolby laboratoryjnej, minireaktora, a także w skali pilotażowej gdzie depolimeryzacji poddano 20 kg tworzywa. Jest to ilość pozwalająca sądzić, że ta technologia naprawdę może działać w dużej skali. Większość artykułów naukowych poświęconych depolimeryzacji operuje na dziesiątych części grama lub pojedynczych gramach – gdzie zdecydowanie łatwiej poprowadzić proces. Tutaj mówimy o dziesiątkach kilogramów.

Proces wymaga wykorzystania niewielkiej ilości enzymu. Do depolimeryzacji jednego kilograma PET potrzeba zaledwie 3 gramy enzymu. Wg autorów koszt otrzymania enzymów potrzebnych do depolimeryzacji tony PETu stanowi 4% wartości surowca, przy założeniu kosztu kilograma enzymu na poziomie 25 dolarów. Jest to naprawdę bardzo dobry wynik. Całkowite koszty depolimeryzacji nie będą wysokie, gdyż wymagają utrzymania temperatury zaledwie 72 stopni (depolimeryzacja przy użyciu pirolizy wymaga zazwyczaj temperatury rzędu 250-400 stopni Celsjusza). O pirolizie więcej możecie przeczytać tutaj.

Krótkie Q&A

Czy ta technologia ma sens?

Odpowiedź brzmi: TAK, ma, ale nie do butelek PET.

Dlaczego?

Ponieważ butelki PET stanowią surowiec, który jest łatwo “separowalny”, ma względnie stałe właściwości, dzięki czemu bardzo dobrze nadaje się do standardowego recyklingu mechanicznego. Nie ma konieczności stosowania skomplikowanych metod enzymatycznych. Metoda ta miałaby zastosowanie do bardzo zdegradowanych butelek, z którymi nic więcej nie da się zrobić.

Czy ma więc jakieś inne zastosowanie?

Otóż ma, i to bardzo szerokie. Butelkowy PET z recyklingu (tzw. RPET) może być wykorzystywany zarówno do produkcji folii (w tym folii do żywności, trzeba wiedzieć jak), butelek do wody (podobnie, trzeba wiedzieć jak), jak i do wytwarzania tkanin (np. polary), więc bez recyklingu chemicznego znajdą się dla niego zastosowania.

Brzmi jakby recykling PET rzeczywiście nie stanowił problemu.

Schody robią się w innym miejscu albo już po recyklingu – podam dwa przykłady

Na dzień dzisiejszy tacki do żywności (PET lub ew. RPET) trafiają (przynajmniej w Poznaniu) do odpadów zmieszanych, ponieważ bardzo często tacki te zawierają dodatkową warstwę folii z innego tworzywa np. PE, EVOH, która ma poprawiać ich barierowość. To powoduje, że nie nadają się do recyklingu, gdyż są rozwiązaniem wielomateriałowym, niemieszalnym, o różnych temperaturach przetwórstwa. Jako, że ten enzym jest na 99% selektywny (mam nadzieję, że nie będzie blokowany przez obecność innych polimerów) – nadaje się on do depolimeryzacji tylko części PET-owskiej. Dzięki temu jesteśmy zarówno w stanie odseparować dotychczas złączone ze sobą tworzywa jak i odzyskać PET bez degradacji.

Innym przykładem są tkaniny, gdzie w przypadku tkanin syntetycznych mamy włókna poliamidowe (nylon), poliakrylowe (akryl), poliuretanowe (Lycra, Spandex) oraz poliestrowe. Jest to więc technologia mająca ogromny potencjał w recyklingu przynajmniej części z tkanin. Gdyby udało opracować się enzymy dla pozostałych gatunków tworzyw – mielibyśmy możliwość selektywnego odzyskania wszystkich rodzajów tworzyw. Stanowiłoby to stanowiłoby niesamowite rozwiązanie – po odzyskaniu monomerów reszta włókien (wtedy już naturalnych) szłaby na kompost po odpowiednim oczyszczeniu.

Ktoś wpadł na pomysł, że ten enzym uratuje świat od plastiku, czy to prawda?

Niebardzo, po prostu proces depolimeryzacji wymaga konkretnych warunków, w tym temperatury 72 stopni, czego nie obserwujemy za bardzo w środowisku

Co sądzę o tej technologii?

Uważam ją za spory przełom, szczególnie że kibicuję gorąco wszystkim technologiom z zakresu recyklingu chemicznego (tym oczywiście działającym realnie, a nie na papierze 😉 ). Mam nadzieję, że niebawem zostaną odkryte enzymy dla pozostałych gatunków tworzyw i problem plastiku zostanie w dużej mierze rozwiązany 😉 Nie jest to pierwsza instalacja pilotażowa, jakiś czas temu pisałem o NexusFuel, NewCycling, czy też ChemCyclingu firmy BASF. Są to oczywiście różne technologie, ale można by je połączyć w przypadku strumieni zmieszanych i selektywnie usuwać poszczególne gatunki tworzyw ze strumienia odzyskując materiał.

Na dzień dzisiejszy są realizowane intensywne prace firmę Carbios, żeby faktycznie uruchomić taką możliwość recyklingu butelek PET oraz tkanin poliestrowych (więcej można przeczytać tutaj).

Mam jedynie nadzieję, że pomimo selektywności działania – depolimeryzacja enzymatyczna nie będzie zakłócana przez obecność innego rodzaju polimerów. Wtedy naprawdę będzie to Graal recyklingu tworzyw sztucznych.

Literatura

Tournier, V., Topham, C.M., Gilles, A. et al. An engineered PET depolymerase to break down and recycle plastic bottles. Nature580, 216–219 (2020). https://doi.org/10.1038/s41586-020-2149-4

Czekałem na waszego posta od kiedy usłyszałem tego newsa Dobra robota!

Dzięki wielkie za miłe słowa! 🙂

Świetne wytłumaczenie, dziękuję!!!

Polecamy się na przyszłość! 🙂